Tin tức trong ngành

Bởi quản trị viên

Bởi quản trị viên

Làm thế nào để tránh các vấn đề như bong bóng, vết nứt hoặc biến dạng trong ống nhựa?

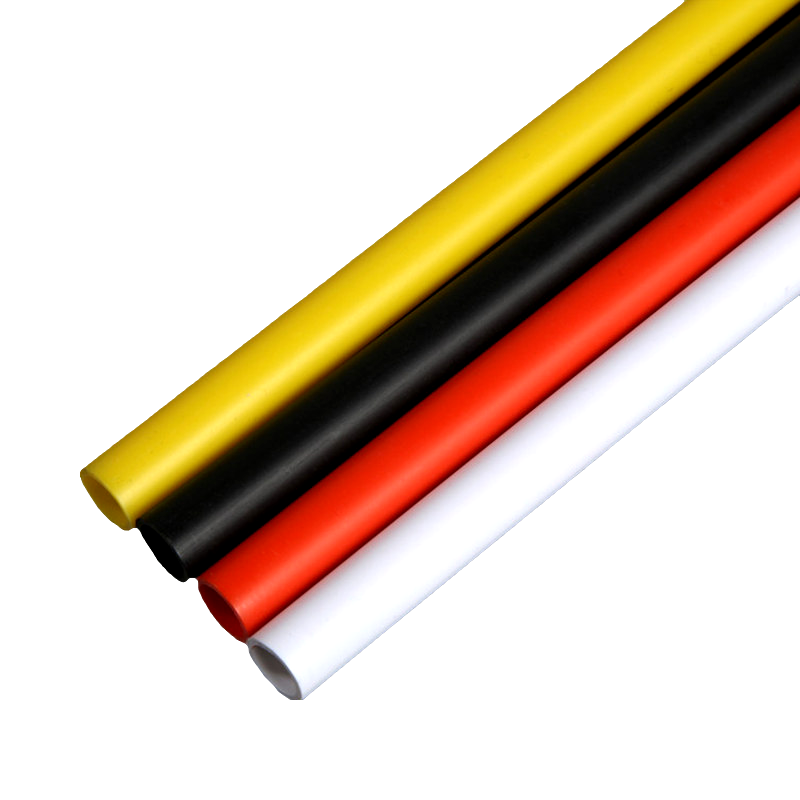

Trong quá trình sản xuất của Ống nhựa , bong bóng, vết nứt và biến dạng là những vấn đề chất lượng phổ biến. Những vấn đề này không chỉ ảnh hưởng đến sự xuất hiện của sản phẩm, mà còn có thể dẫn đến suy thoái hiệu suất hoặc thậm chí thất bại. Để tránh những vấn đề này, cần phải bắt đầu từ nhiều khía cạnh như lựa chọn nguyên liệu thô, kiểm soát quy trình sản xuất và xử lý hậu kỳ. Sau đây là các giải pháp cụ thể và các biện pháp tối ưu hóa:

1. Lựa chọn và tiền xử lý nguyên liệu thô

(1) Nguyên liệu chất lượng cao

Nhựa tinh khiết cao: Chọn nguyên liệu nhựa chất lượng cao với ít tạp chất và phân bố trọng lượng phân tử đồng nhất (như PVC, PE, PPR hoặc HDPE) để giảm bong bóng hoặc vết nứt do các vấn đề nguyên liệu thô gây ra.

Xử lý khô: Đối với nhựa có độ hút ẩm mạnh (như nylon hoặc PC), chúng cần được sấy khô hoàn toàn trước khi xử lý để tránh bay hơi nước ở nhiệt độ cao để tạo thành bong bóng.

(2) Tối ưu hóa phụ gia

Chất ổn định: Thêm chất ổn định nhiệt hoặc chất chống oxy hóa để ngăn chặn sự suy giảm vật liệu trong quá trình xử lý nhiệt độ cao.

Chất bôi trơn: Sử dụng một lượng chất bôi trơn bên trong và bên ngoài thích hợp để cải thiện tính lưu động của vật liệu và giảm ma sát và tích lũy nhiệt trong quá trình xử lý.

Công cụ sửa đổi tác động: Đối với các vật liệu giòn (như PVC), các bộ điều chỉnh tác động có thể được thêm vào để cải thiện độ dẻo dai và giảm nguy cơ vết nứt.

2. Tối ưu hóa quá trình đúc ép đùn

(1) Kiểm soát nhiệt độ

Tối ưu hóa phần sưởi ấm: Nhiệt độ của phần sưởi ấm của máy đùn nên được tăng dần để đảm bảo rằng sự tan chảy nhựa được dẻo đều và tránh quá nhiệt hoặc nóng chảy không hoàn toàn.

Kiểm soát tốc độ làm mát: Làm mát nhanh sau khi đùn (như làm mát nước hoặc làm mát không khí), nhưng cần phải tránh làm mát quá mức gây ra nồng độ và vết nứt căng thẳng bên trong.

(2) Thiết kế vít

Tối ưu hóa cấu trúc vít: Sử dụng thiết kế vít phù hợp với các đặc tính của nhựa (như vít rào cản hoặc vít lai) để đảm bảo rằng sự tan chảy được trộn đều và giảm dư lượng bong bóng.

Điều chỉnh áp suất ngược: Việc tăng đúng áp suất trở lại của vít giúp loại bỏ khí ra khỏi tan chảy.

(3) Thiết kế khuôn

Tối ưu hóa kênh dòng chảy: Kênh dòng chảy phải trơn tru và không có góc chết để tránh lưu giữ tan hoặc dòng chảy không đều.

Thiết kế ống xả: Đặt lỗ xả hoặc rãnh xả trong khuôn để làm khí thải khí trong thời gian tan chảy để ngăn chặn sự hình thành bong bóng.

3. Tối ưu hóa quá trình đúc phun

(1) Kiểm soát tham số tiêm

Tốc độ tiêm: Giảm tốc độ tiêm một cách thích hợp để tránh làm đầy khuôn tốc độ cao, có thể gây ra không khí được rút ra và tạo thành bong bóng.

Thời gian và áp lực ở: Mở rộng thời gian giữ và tăng áp lực giữ một cách thích hợp để đảm bảo rằng sự tan chảy hoàn toàn lấp đầy khuôn và bù cho sự co rút.

Nhiệt độ tan chảy: Đặt nhiệt độ tan chảy thích hợp theo các tính chất vật liệu để tránh phân hủy do nhiệt độ cao quá mức hoặc không đủ lưu động do nhiệt độ quá thấp.

(2) Kiểm soát nhiệt độ khuôn

Hệ thống sưởi đồng nhất: Đảm bảo rằng nhiệt độ của từng phần của khuôn là đồng đều để tránh biến dạng hoặc nứt sản phẩm do chênh lệch nhiệt độ cục bộ quá mức.

Tối ưu hóa hệ thống làm mát: Thiết kế một hệ thống làm mát hiệu quả để đảm bảo làm mát đồng đều sản phẩm và giảm căng thẳng bên trong.

4. Tối ưu hóa quá trình đúc

Đối với các đường ống có đường kính lớn (chẳng hạn như ống bọc HDPE), cần lưu ý các điểm sau:

Kiểm soát căng thẳng: Đảm bảo rằng lực căng của dải đồng đều trong quá trình cuộn dây để tránh biến dạng hoặc nứt do căng thẳng không đồng đều.

Chất lượng hàn: Sử dụng công nghệ hàn nóng chảy chất lượng cao để đảm bảo sức mạnh hàn và niêm phong.

Thời gian làm mát: Đảm bảo đủ thời gian làm mát để tránh biến dạng gây ra bởi việc giảm sớm.

5. Xử lý và kiểm tra sau

(1) Cứu trợ căng thẳng

Ủ: ủ ống hoàn thành để giải phóng căng thẳng bên trong và giảm nguy cơ vết nứt và biến dạng.

Làm mát chậm: Tránh làm mát đột ngột trong quá trình làm mát và áp dụng phương pháp làm mát dần dần.

(2) Kiểm tra chất lượng

Phát hiện bong bóng: Sử dụng phát hiện siêu âm hoặc công nghệ phát hiện tia X để phát hiện bong bóng hoặc khuyết tật bên trong.

Phát hiện kích thước: Sử dụng quét laser hoặc đo caliper để đảm bảo tính đồng nhất độ dày của tường và kích thước bên ngoài đáp ứng các tiêu chuẩn.

Kiểm tra tính chất cơ học: Thực hiện các thử nghiệm kéo, uốn và tác động để đánh giá độ bền và khả năng chống nứt của vật liệu.

Thông qua thiết kế khoa học và kiểm soát quá trình nghiêm ngặt, chất lượng của ống nhựa có thể được cải thiện đáng kể để đáp ứng nhu cầu của thị trường về hiệu suất cao và độ tin cậy cao.

Sản phẩm được đề xuất

-

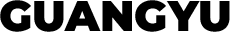

2023 ống nhựa giá rẻ mới nhiều màu sắc và kích cỡ tay vẫy tay tùy chỉnh

-

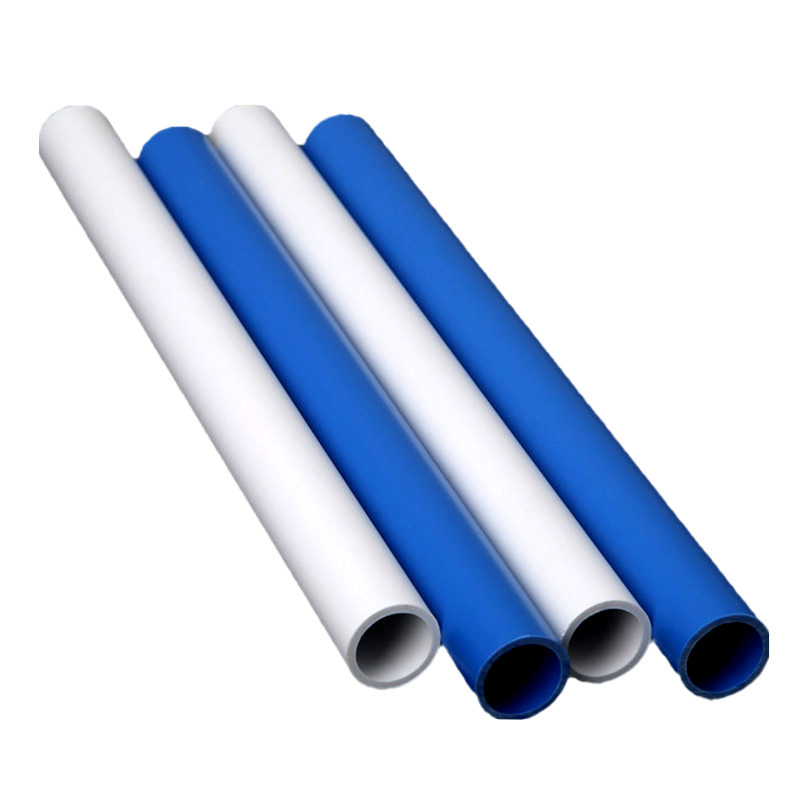

Bán buôn tùy chỉnh vật liệu PVC trong nhà máy tính để bàn trong nhà máy tính bằng tay vẫy tay

-

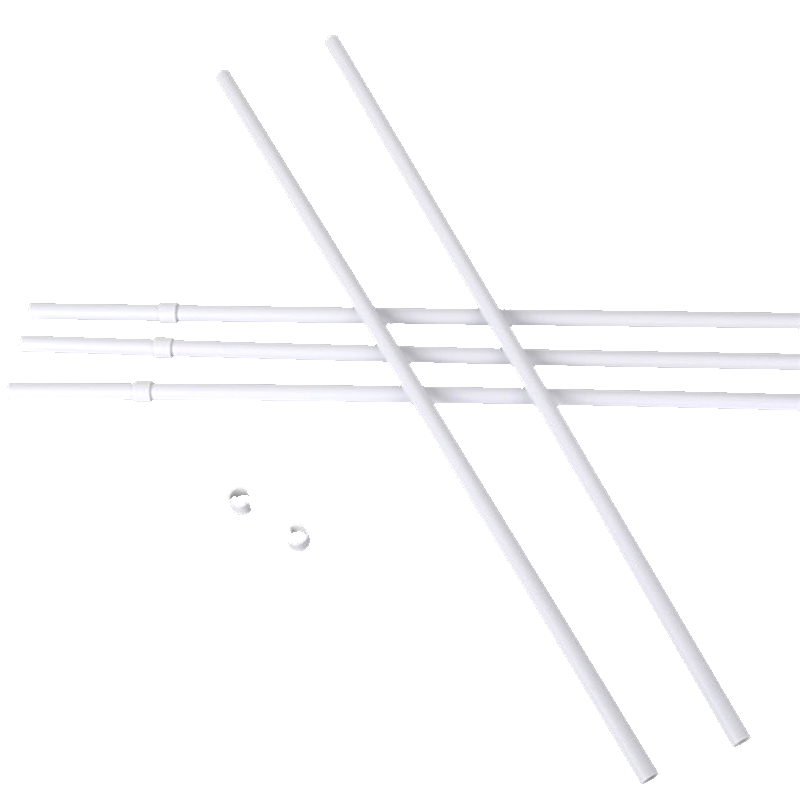

Kích thước tùy chỉnh logo tùy chỉnh nhựa vẫy tay vẫy tay cột lớn pvc flagpole

-

Nhựa vẫy tay vẫy cờ nhà máy trực tiếp bán buôn pvc parpole port

-

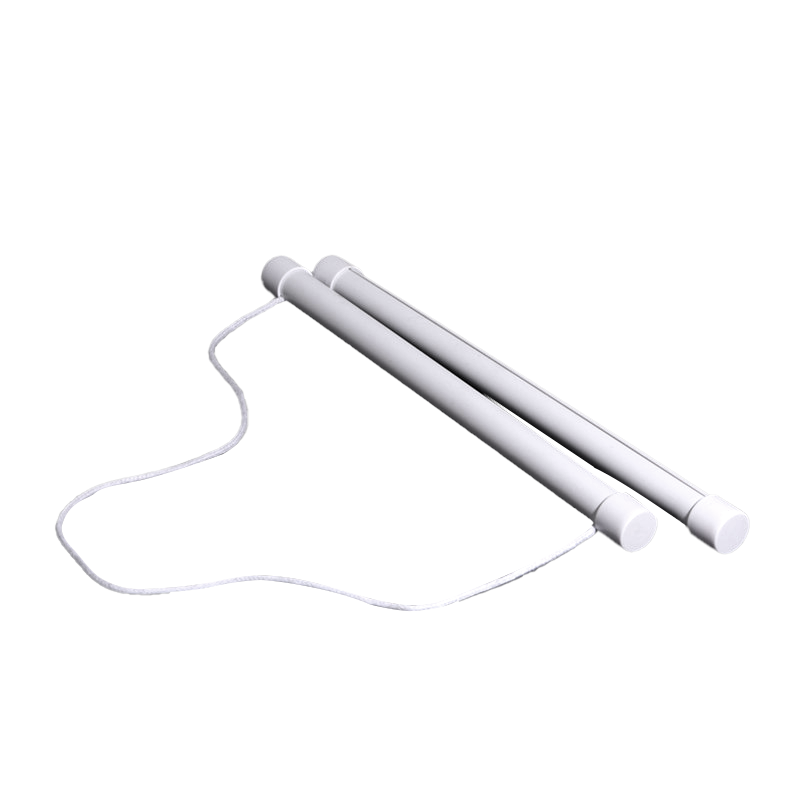

Tùy chỉnh dễ dàng cài đặt an toàn cột cờ PVC China Factory Savaving Flagpole

-

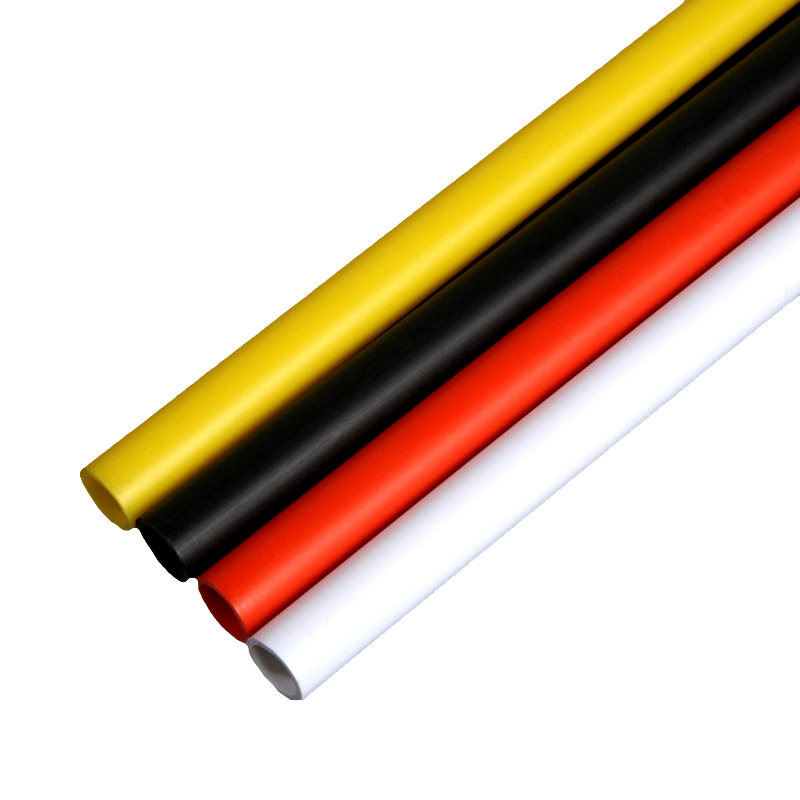

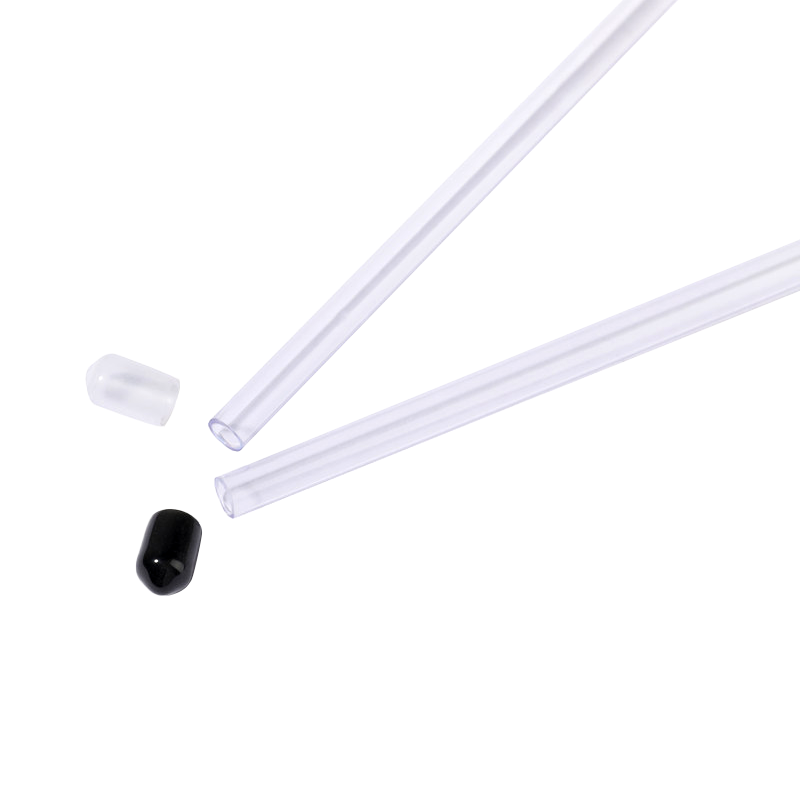

Sản phẩm phổ biến mới trong suốt PVC Flagpole Kích thước tùy chỉnh vẫy tay

-

2023 Tùy chỉnh vẫy tay bằng tay chất lượng cao

-

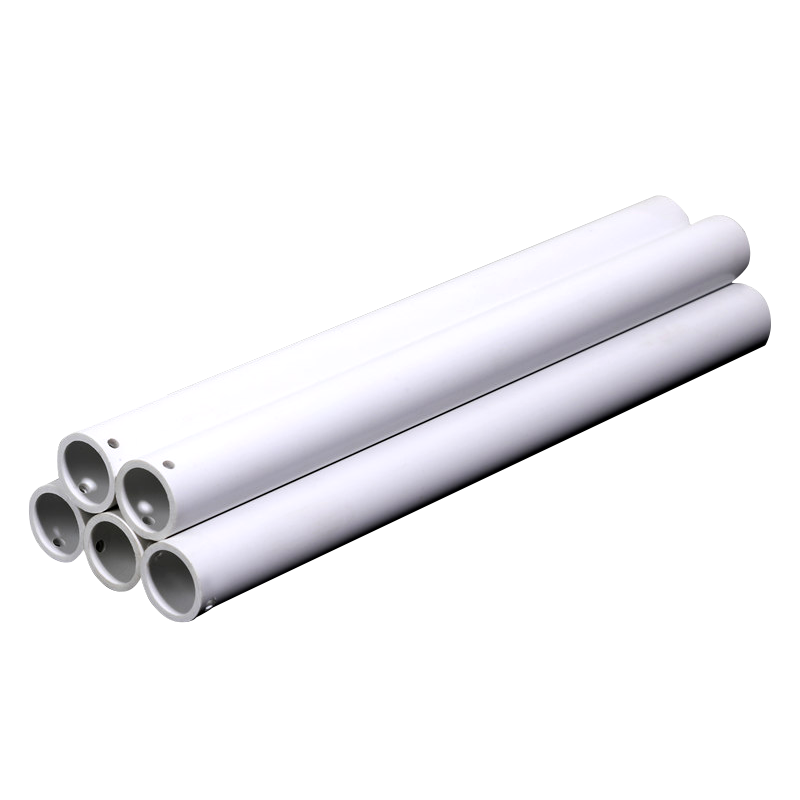

Nhà máy khuyến mãi giao hàng nhanh chóng Nhà máy bán buôn cột PVC Vẫy tay Vẫy tay

-

2023 Bàn tùy chỉnh được cá nhân hóa tay vẫy cờ ngoài trời lá cờ trắng ngoài trời

-

Bán buôn 2023 Bán nóng đã qua sử dụng trọng lượng cột cờ tùy chỉnh PVC vẫy tay

-

Sản phẩm bán buôn giá rẻ chất lượng cao vẫy tay cột cờ mới nhất

-

Bán buôn cờ hiệu tay bán hàng giá rẻ chất lượng cao hình trụ vẫy tay

+86-0573-88528475

+86-0573-88528475